Ismerje meg a Toyota Production Systemet!

Mi az a TPS / Lean?

A szó a Toyota Production System rövidítése, mely a Toyotánál kialakult, és számos más cégnél továbbfejlesztett termelési rendszert foglalja magába. James P. Womack és Daniel T. Jones könyve alapján vált ismertté és kapta a Lean Manufacturing nevet. Felszabadítja a vállalat fölöslegesen lekötött kapacitásait és ezáltal megbízhatóbb, hatékonyabb termelést biztosít a vevők igényeinek megfelelően.

A TPS / Lean Története

Ipari körökben egyre felkapottabb a „varázslatos” Lean Manufacturing kifejezés. Valójában az újdonság látszata mögött nagy múlt lakozik. Lássuk hát, hogy mit is takar ez a név, honnan ered.

A Lean tágabb értelemben vett alappillérjeit olyan személyek rakták le, mint Eli Whitney (cserélhető szerszámok), Frederick W. Taylor (Standardizálás, tudományos megközelítés), Frank Gilbreth (folyamat-elemzés), Lillian Gilbreth (pszichológia), és Henry Ford (sorozatgyártás). A XX. század elején egyértelműen a Ford-féle sorozatgyártás vált az ipari termelés meghatározó módszerévé.

Szűkebb értelemben vett kialakulása azonban a 2. Világháború után indult meg. A háborúban lerombolt, nyersanyagokban szűkölködő Japán kénytelen volt hatékonyabb, takarékosabb, jobb minőséget eredményező módszerek után kutatni. Rájöttek, hogy a Ford-féle rendszernek vannak hiányosságai, szűk keresztmetszetei. Ezek közül talán a leglényegesebbek a „munkaerő nem több, mint izomerő”, „egyféle széria nagy számban”, illetve a „Push” jellegű gyártás.  Taiichi Ohno és Shigeo Shingo voltak azok a Toyotától, akik először megpróbálták egyesíteni a Ford-rendszert és a többi, már jól bevált technikát, illetve felismerték, a raktározás és a motivált munkaerő jelentősségét. Ezek jelentették az első lépéseket a TPS (Toyota Production System) kialakulása felé. A következő években rájöttek, hogy a vásárlók szempontjából fontos a sokfajta termék kis szériákban történő gyártása. Ez a felismerés vezetett a gyors átállások, illetve a vásárló igényeinek kielégítésére történő termelés felé. Mindez a folyamat 1949 és 1975 között zajlott. Ekkorra ezek a fejlesztések már átterjedtek más japán vállalatokra is.

Taiichi Ohno és Shigeo Shingo voltak azok a Toyotától, akik először megpróbálták egyesíteni a Ford-rendszert és a többi, már jól bevált technikát, illetve felismerték, a raktározás és a motivált munkaerő jelentősségét. Ezek jelentették az első lépéseket a TPS (Toyota Production System) kialakulása felé. A következő években rájöttek, hogy a vásárlók szempontjából fontos a sokfajta termék kis szériákban történő gyártása. Ez a felismerés vezetett a gyors átállások, illetve a vásárló igényeinek kielégítésére történő termelés felé. Mindez a folyamat 1949 és 1975 között zajlott. Ekkorra ezek a fejlesztések már átterjedtek más japán vállalatokra is.

A 70-es évekre a nyugat számára is nyilvánvalóvá vált, hogy a japán út előnyökkel jár. A TPS első amerikai adaptációi a 70-es évek végén kezdődtek, eleinte kevés sikerrel. Ezt az okozta, hogy a TPS-t nem integrálták bele a cég egész rendszerébe, és nem értették meg az alapelvek igazi lényegét. (Ma számos magyar vállalat pontosan itt tart!) Az első eredményekre a 80-as évekig kellett várni, ezeket a Siemens és GE érte el. Eközben tovább fejlődött a filozófia, és beleolvadtak olyan módszerek is, mint a Raktárkészlet nélküli gyártás, a Folyamszerű termelés és a TPM.

Lean Manufacturing

1990-ben jelent meg James P. Womack „A gép amely megváltoztatta a világot” című könyve. A könyv a japán, amerikai és európai autóipar objektív összehasonlítását mutatta be, de ami a tényleges újdonságot jelentette, az a „Lean Manufacturing” kifejezés volt. Amit ezzel a névvel illetett, nem sokban különbözött a TPS-től, inkább annak a nyugatias formája született meg.

Így született meg a Lean / TPS, amely azóta is folytatja diadalmenetét. Minden évben nagyszámú cég indítja útjára a bevezetését, és évről évre több vállalat hajt komoly profitot a náluk jól működő rendszerből.

Önnél előfordulnak a következő jelenségek?

- Nagy raktárkészlet

- Gyártási területen felhalmozódott nagy mennyiségű félkész termék

- Célszerűtlenül elhelyezett raktárak

- Rossz karbantartói-gépkezelői viszony

- Koszos, rendezetlen munkahelyek

- Magas átállási, beállítási idők

- Egymástól függetlenül termelő munkafázisok

- Rossz információáramlás

- Reaktív (eseményre reagáló) karbantartás, diagnosztikai eszközök használatának hiánya

- A gépkezelők a legapróbb műveletekhez is a karbantartókat hívják

- Munkahelyi balesetek

- Magas fluktuáció

- Sok selejt

- A minőségért az erre külön kijelölt személyek a felelősek

- Vásárlói reklamációk

- Magas működési költségek

Várható eredmények a TPS bevezetése esetén:

- Csökken a vásárlói reklamációk száma, a selejtes áru miatti újraszállítás

- Csökkenő gyártási költségek

- A piac változásaihoz rugalmasan alkalmazkodó termelés

- Raktárkészlet drasztikus csökkenése és ésszerűbbé válása

- A termelési folyamatban lekötött anyag- (WIP, alapanyag), eszköz- és tőkeállomány lecsökkenése

- A lehető legrövidebb gyártás előtti, közbeni és utáni anyag- és termékvárakozás és a termelési folyamatok ütemezésének optimalizálása

- Fölösleges anyagmozgatás megszüntetése

- Nem értékadó munkák mennyiségének minimalizálása

- Fölösleges papírtermelés megszűnése

- Szervezettebb, tisztább, ergonómikusabb (biztonságosabb, emberközelibb) munkakörnyezet kialakítása

- Túltermelés megszűnése közbenső és végtermékekre egyaránt

- Megszűnik a selejtes végtermékek gyártása és a hibás közbenső termékek továbbmunkálása

- Gyáron belül felszabaduló munkaterületek, jobb kihasználtsága a helynek

- A munkaerő jobb kihasználtsága

- Javuló munkamorál

- Javuló kommunikáció

A Lean bevezetésének következtében várható néhány mérhető változás:

- Általános berendezés hatékonyság (OEE) javul (10…80 %)

- A gyártási folyamatban részt nem vevő anyag (raktárkészlet, félkész termékek, kész nem eladott termék) mennyisége nagyban csökken (40…90 %)

- Átfutási idő (DTD) csökken (30…70 %)

- Átállási idő csökken (30…90 %)

- Karbantartási összköltségek csökkennek (5…20 %)

- Egységnyi termékre jutó összköltség csökkenése (3…30 %)

- Termékminőség nagyfokú javulása (15…50 %)

- Jobb területkihasználtság következtében felszabaduló gyárterület (10…50 %)

- Dolgozói termelékenység növekedése (10…50 %)

A leggyakrabban alkalmazott Lean módszerek, eszközök:

Value Stream Mapping (VSM) - Értékáram elemzés

Az Értékáram elemzés egy olyan vizuális eszköz, amely az anyag- és információáramlás elemzésére szolgál. A Toyota Production System kialakulása során fejlesztették ki a Toyota főmérnökei, Ohno Taiichi és Shingo Shigeo. Általában ez a Lean bevezetésének első lépése. Célja a nem értékteremtő folyamatok kiszűrése, és így a hatékonyság növelése. A VSM segítségével jobban megérthetjük a munkafolyamatokat.

A VSM bizonyos szempontból kommunikációs eszköz, de a stratégiai tervezéshez is felhasználható. A fejlesztések alapjául szolgálhat az anyag- és információáramlás vizuális ábrázolásával, amely a nyersanyag beérkezésétől a gyártási folyamatokon át a készáru kiszállításáig tart.

Vizuálmenedzsment (KPI és Shopfloor menedzsment)

A vizuálmenedzsment ereje abban rejlik, hogy az adott terület (üzemrész) szempontjából legfontosabb mérőszámokat napi szinten, minden az üzemben dolgozó kolléga számára láthatóvá teszi valamint az azok alakulására hatással bíró csapatot napi 10-15 percre összegyűjti a tábla elé. Így sok fontos információ melyeket korábban egy központi adatbázisnak vagy a legrosszabb esetben csak az íróasztalnak gyűjtöttünk láthatóvá és folyamatosan kiértékeltté válik. A megbeszéléseken minden az adott terület munkáját befolyásoló kolléga egy időben van jelen a támogató funkciókat betöltő kollégákkal (pl.: termelés tervezés, termékfejlesztés) egyetemben, akiknek rendszeres jelenlétét sokszor hiányolják a gembán. A vizuális megjelenítés és az információ áramlás felgyorsítása pedig lehetővé teszi a problémák gyors, hathatós, mindenki számára követhető megoldását.

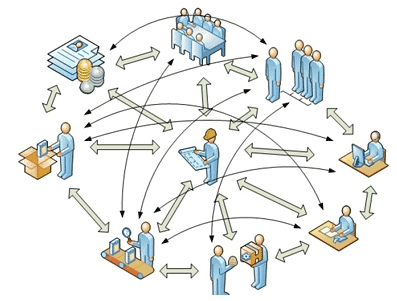

Mennyi veszteséget okoz az információk pontatlan, lassú, többszörös átadása, torzulása?

Mennyi veszteséget okoz az információk pontatlan, lassú, többszörös átadása, torzulása?

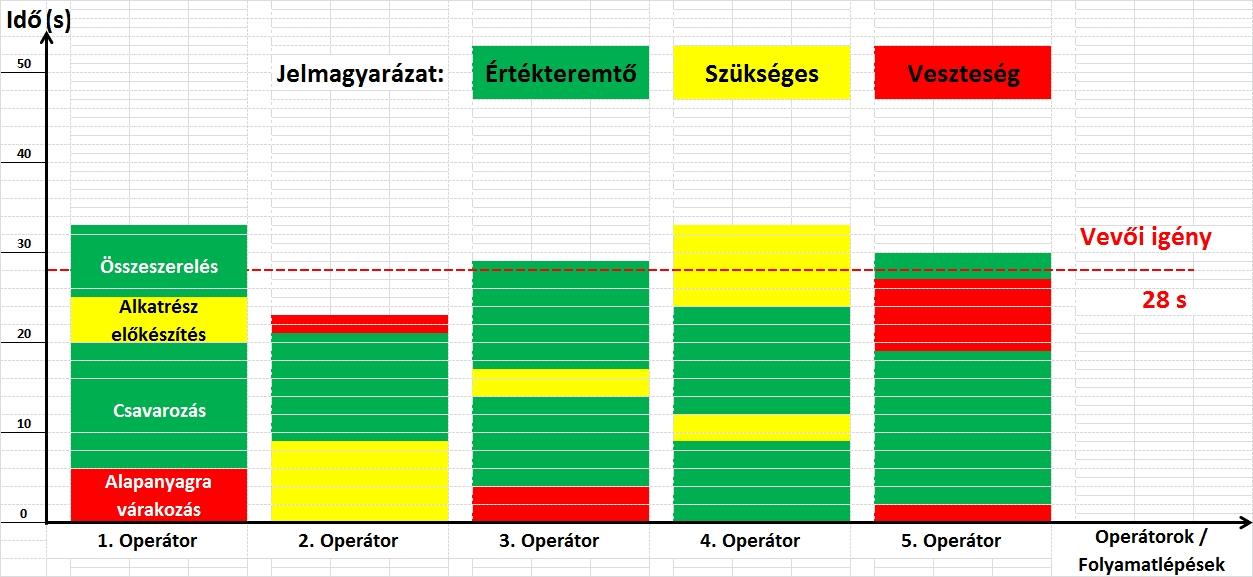

Cellaszerű gyártás kialakítása (Hoshin Kaizen)

A módszertan a vizsgált termékcsalád kiválasztása után a hozzá kapcsolódó vevői igény és gyártási folyamatok alapos felmérésén keresztül teszi lehetővé a fejlődési irányok meghatározását. Minden fontos részletre kiterjedően segít átlátni és megtalálni a folyamat gyenge pontjait, valamint a vevői igény és a területre jellemző minőségi és berendezés megbízhatósági jellemzők figyelembe vételével meghatározni a kívánt állapotot és a hozzá vezető utat (megfelelő layout és értékáram).

1. ábra: Jelen állapot felmérésének eredménye Hoshin módszertannal

1. ábra: Jelen állapot felmérésének eredménye Hoshin módszertannal

A gyártócella Lean elvű kialakításának lényege a Just in Time és a gyors anyagáramlás elveinek gyakorlati megvalósítása.

Kaizen - Folyamatos fejlődés

"…mindig azé a vezető szerep, és az áll a szolgáló tudomány fölött, amelyik fölismeri, hogy mi az a cél, amiért mindent cselekedni kell. Ez pedig minden dologban a Jó - s általában az egész természetben a legfőbb Jó."

"…mindig azé a vezető szerep, és az áll a szolgáló tudomány fölött, amelyik fölismeri, hogy mi az a cél, amiért mindent cselekedni kell. Ez pedig minden dologban a Jó - s általában az egész természetben a legfőbb Jó."

Arisztotelész

A Kaizen a folyamatos fejlődés filozófiája, illetve az ezt támogató rendszerek, módszerek összessége. Maga a Kaizen szó a "Kai" és "Zen" szavakból tevődik össze, ami lefordítva "haladás jó irányban"-t jelent.

A Kaizen filozófiai alapelve a folyamatos haladásra való törekvés. Ennek a gyakorlati jelentése abban rejlik, hogy a szinten tartás gyakorlatilag visszalépés. Más szóval leírva, ami tegnap nagyon jó volt, az ma még éppen elmegy, de holnap már nagyon kevés lesz. Aki nem tartja a fejlődés ütemét, az hamar eltűnik.

A mai ipari-piaci viszonyokat ismerve ez a hatás egyáltalán nem ismeretlen, de a valóságban nagyon kevés olyan vállalat létezik, amely a Kaizen elveket ténylegesen alkalmazza.

A Kaizen ugyanakkor nem csak a filozófiai megközelítésről szól. A filozófiai elvek megvalósítását jól körülírható rendszer teszi lehetővé. A Kaizen 7 régi, és 7 új eszköze nyújt segítséget a fejlesztésre váró terület azonosításában. A kiválasztott egység fejlesztésére úgynevezett "Kaizen esemény"-ek során kerül sor. Egy ilyen esemény hossza, lefutása alapján három fő kategóriára oszlik. A kis-Kaizen gyakorlatilag a dolgozói ötletek alapján történő fejlesztést jelenti. A közepes-Kaizen egy kiválasztott terület több napos (jellemzően 1 hetes) célzott fejlesztése. A nagy-Kaizen egy komoly, nagy problémának a hosszú távú, részletes megoldása. A Kaizen események irányítását egy keresztfunkciós csapat irányítja.

Fontos azonban megjegyezni, hogy a Kaizen, mint önálló rendszer az integráltság nélkül nem működhet igazán hatékonyan. Nagyon fontos a cégen belül alkalmazott rendszerek összefésülése, egymással kapcsolatba hozása. Ennek hiányában a sok rendszer mind-mind más irányba "húzza a szekeret". Ugyanakkor abban az esetben, ha ez az együttműködés jól kialakított, működő dolog, a Kaizen csodákra képes, sőt igazából ez az az állapot, ami a Kaizenben levő lehetőségeket a legteljesebben kihasználja.

Kinek ajánljuk a Kaizent? Mindazon termelő szervezeteknek, ahol cél a folyamatos fejlődés, a piacon betöltött jobb pozíció.

Just in Time - JIT

A Just in Time által a vállalat képessé válik a vevő számára megfelelő mennyiségben, megfelelő időben, megfelelő minőségben, és végül, de nem utolsósorban a megfelelő áron a megfelelő terméket szállítani. Ez nemcsak azt jelenti, hogy a megfelelő terméknek a megfelelő időben már rendelkezésre kell állnia, hanem hogy pontosan ebben az időpillanatban kell rendelkezésre állóvá válnia. Ez mit is jelent? Az első értelmezés szerint JIT-nak tekinthető az óriási készleteket felhalmozó tömegtermelő rendszer is, mivel ha szükség van bármilyen anyagra, az a gigantikus raktárakban azonnal fellelhető. Ez a megközelítés azonban nem felel meg a Lean-elveknek. Ezért a JIT-ban nem megengedhető, hogy a tényleges anyagszükséglet megjelenése előtt rendelkezésre álljon a termék (természetesen egy bizonyos mértéken túl ez elkerülhetetlen, de ettől függetlenül az elvi cél a tökéletes). A Just in Time kifejezés szó szerinti fordítása is tükrözi az előzőeket: éppen időben.

A JIT célkitűzése:

- A túltermelés megszüntetése.

- Az értékfolyamokban állandó anyag- és információáramlás biztosítása (tervezhetőség).

- Nyugodtabb és stabilabb termelés kialakítása a vevői lehívások összehangolásával.

- Standardizált munkafolyamatok kialakítása.

- A folyamatosan tervezhető munkafolyamatok kialakítása a dolgozókra és a gépek tekintetében is.

- Az értékfolyamban a készletek minimalizálása és az átfutási idő lecsökkentése.

- A vevő szempontú hatékonyság növelése és az összköltségek csökkentése.

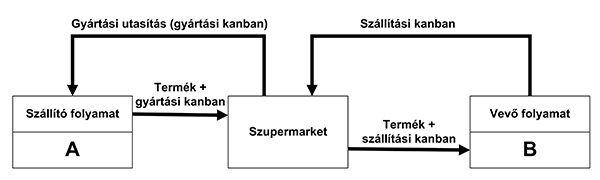

Húzó rendszer

A JIT (Just In Time), az "éppen időben" elv megvalósulásának eredménye. Egy olyan folyamat, melynek minden eleme a vevő (belső vagy külső) hívószavára kezd dolgozni, pontosan annak igényeit teljesíti. Az egyes folyamatlépések között az információ átadása kanban segítségével történik.

A szupermarket - húzó rendszer

A szupermarket - húzó rendszer

Húzó rendszer kialakításának eredményei:

- Folyamatos anyag és információáramlás mellett a túltermelés megszüntetése

- Selejtgyártás azonnali detektálása

- Raktárkészletek ideális szintre csökkenése

- Rendezett, átlátható gemba (gyártóterület)

5S

Az 5S-t sokan tévesen "a renddel és a tisztasággal" azonosítják, miközben a módszer ennél lényegesen több. Célja a rendezett, átlátható, biztonságos és nem utolsó sorban hatékony munkavégzés feltételeinek megteremtése. Számos vizuális elemet alkalmaz, magába foglalja a fenntartás és folyamatos fejlesztés biztosítását is, nem utolsó sorban a TPM és Lean bevezetés alapjaként is tekinthetünk rá.

Az 5S bevezetésének lépései:

- Válogatás: Annak meghatározása, hogy mely anyagok, eszközök, információk szükségesek az adott munkaterületen a hatékony munkavégzéshez.

- Rendszerezés: A szükséges anyagok, eszközök tárolási módjának kialakítása a gembán a vizualizáció eszközeinek segítségével.

- Tisztítás: Az ideális, fenntartani kívánt állapot kialakítása.

- Szabványosítás: Az ideális állapot leírása vizuális formában

- Fenntartás-fejlesztés: A leírt szabványok betartatása, folyamatos rendszerszemléletű fejlesztése (5S Audit).

SMED - Single Minute Exchange of Die - Az átállások lerövidítésének módszertana

Gondot okoznak önnél a hosszú átállások?

Ez a módszer segít, hogy átállásainak idejét jelentős mértékben lecsökkentsük.

Miért fontos a SMED a vállalatok részére?

Manapság a fogyasztók a termékek széles skáláját akarják és éppen akkora mennyiségben, amennyire nekik szükségük van. Elvárják a magas minőséget, a kedvező árakat és a gyors szállítást. A SMED segítséget nyújt a vállalatoknak, hogy meg tudjanak felelni ezeknek a fogyasztói szükségleteknek úgy, hogy kevesebb veszteséget termelnek. A SMED költséghatékonnyá teszi a termékek kis mennyiségben való gyártását – más szavakkal a rövid futamidejű gyártást.

Mi a gond a hosszú futamidejű termeléssel?

Sok vállalat a termékeit hosszú futamidejű gyártással gyártja le, egyszerűen azért, mert a hosszú termékváltási idők túlságosan költségessé teszik a termékek gyakori váltogatását. A hosszú futamidejű termelésnek számos hátránya van:

- Raktározási veszteség: Az el nem adott termékek tárolása pénzbe kerül és leköti a vállalat erőforrásait, anélkül, hogy plusz értéket adna a terméknek.

- Késedelem: A fogyasztóknak meg kell várniuk, hogy a vállalat legyártsa az egész futamidőre beállított termékek mennyiségét, ahelyett, hogy csak a fogyasztói szükségletnek megfelelő mennyiséget gyártana le.

- Minőség romlása: Az el nem adott készletek raktározása növeli annak az esélyét, hogy selejtezésre fognak kerülni vagy újrafeldolgozásra kerülnek, ami szintén növeli a termék árát.

- Belső beállítás: Az ilyen típusú beállítást csak akkor lehet elvégezni, mikor a gép áll. Például egy új alkatrészt csak úgy lehet a gépbe behelyezni, ha az áll.

- Külső beállítás: Az ilyen típusú beállításokat véghez lehet vinni a gép működése közben. Például a az alkatrészhez tartozó csavarokat össze lehet szedni és ki lehet válogatni miközben a gép működik.

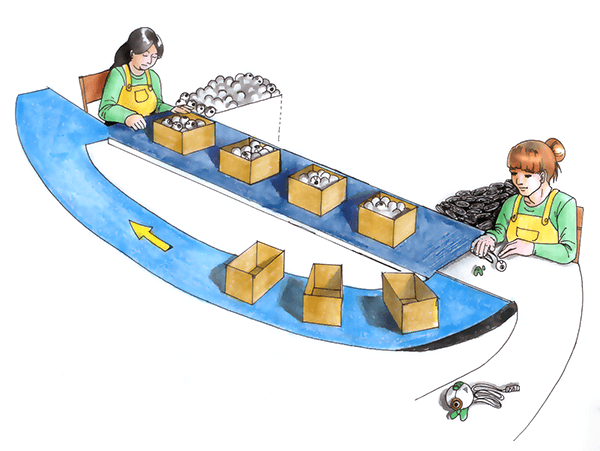

Kanban

A kanban jelentése: „jel”. Lean folyamatok működtetése során kanbanok segítségével továbbítjuk a vevő hívószavát az értékteremtés folyamatában, e jelekre reagálva cselekszik a folyamat minden szereplője. A Lean filozófia szerint kialakított gembán (termelési területen) kanbanok biztosítják a folyamatos anyagellátást és segítségükkel kontrollálható a gyártási folyamatban bent lévő félkész termék mennyisége.

Kanban szellemben kialakított anyagtovábbítás

Kanban szellemben kialakított anyagtovábbítás

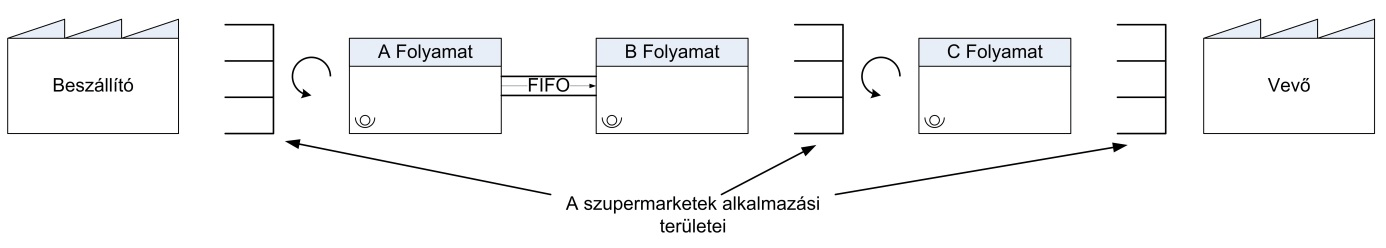

Szupermarket

A Lean terminológiájában a szupermarket kifejezés minimális méretű, előre definiált tartalmú gyártásközi puffereket jelent, amivel a gyakorlatban is lehetségessé válik a pillanatnyi anyaghiány elkerülése, valamint leegyszerűsödik a minimális készletek eléréséhez elengedhetetlen átmenet a gembán.

A szupermarket tulajdonképpen egy Kanban-vezérelt termelésközi raktár. Feladata, hogy az értékfolyamban, ahol két folyamat nem kapcsolható össze egydarabos folyammal, biztosítsa az átmenetet. Ezt úgy teszi, hogy mindenféle termékből tartalmaz egy minimális készletet, amihez a tőle "vásárló" folyamat bármikor hozzáférhet, felhasználhat (természetesen a saját gyártási utasítása szerint). Minden ilyen anyagelvétel egyben megrendelést is jelent a szupermarket beszállítói felé a hiányzó termékek pótlására. A Szupermarketben tárolható termékmennyiséget a Kanban vezérli, illetve Kanban eszközökkel történik az anyaglehívás, feltöltés is.

A szupermarketeket a folyam megszakításánál alkalmazzuk

A szupermarketeket a folyam megszakításánál alkalmazzuk

Milk-run

Az elnevezés eredete az Amerikában számos helyen a tejet visszaváltható palackban forgalmazó, háztól házig szállító szolgálatok működéséhez köthető. Amikor a vásárló tejet szeretne kapni, kiteszi a portája elé az üres tejesüveget, jelezve a tejesembernek, hogy friss italra van szüksége. Minden nap, amikor a tejszolgálat munkatársa körbejár az előre megtervezett, kialakított útvonalán, összegyűjti az üres üvegeket, majd azok számával megegyező mennyiségű teli palackot tesz le helyettük. Ez a módszer nagyban hasonlít a Lean filozófia mentén kialakított Kanban-rendszerre mind megrendelési, mind szállítási szempontból.

Kanban rendszer esetében a szállítási feladatokat 2 fő csoportra oszthatjuk:

- Kanban szállítás: az anyagellátási (Kanban-) felelős menetrend szerint körbemegy a termelési területen egy előre meghatározott útvonalon, és a teljes területen összeszedi az összes megrendelési Kanbant (másképp megrendelést), és elviszi azokat a címzett beszállítóhoz. Ez lehet egy raktár, egy másik berendezés vagy akár külső beszállító is. Így jut el a gyártási utasítás, a megrendelés a megfelelő helyre.

- Termék- és hozzá tartozó Kanban-szállítás (anyagszállítási folyamat): az elkészített termékeket szállítja el a megrendelőkhöz a felelős. Ebben az esetben is célszerű az útvonalat előre meghatározni, hogy a szállítás egyszerűsödjön, rövidüljön, és elkerülhető legyen az anyagok keveredése a gembán.

Jidoka

A Jidoka célja nagy általánosságban ugyanaz, mint a többi Lean-eszközé, vagyis eliminálni a folyamatból a nem értékteremtő tevékenységeket.

- A Jidoka-elvek szerint fejlesztett berendezés kitolja a dolgozói érzékelés határait. Szükségtelenné válik, hogy a munkavállaló folyamatosan a berendezés környékén tüsténkedjen, ellenőrizve a működését (Önellenőrző rendszer).

- Az "emberi" értelem miatt az üzemeltetéshez kevesebb dolgozói figyelem, jelenlét szükséges, a gép mindig jelzi, amikor az operátornak bármi teendője van (Vizualizáció).

- A berendezés képes dönteni arról, hogy az általa legyártott termék vagy a felhasznált alapanyag megfelelő minőségű vagy sem (Minőségi ellenőrzések).

- Mit csinál az ember, ha hibát észlel? Jelzi azt. Ugyanezt teszi az "intelligens" gép is. Vizuálisan vagy hanggal hívja fel a figyelmet a problémára, hogy az ember minél hamarabb észlelhesse, majd megoldhassa azt (Vizualizáció).

- Hiba észlelésekor a berendezés leáll, megállítva az egész gyártósort. Így nem kerül további megmunkálásra a selejtes munkadarab, és a kiváltó ok is megkapja a kellő figyelmet (Hiba-mentes termelés).

- A berendezés, mivel "intelligens", segíti, támogatja az ember munkáját. Nem csak a saját folyamatai hibamentesek, hanem a dolgozói hiba lehetőségét is megszünteti (Poka-Yoke)

- Elsőre jót (Right first time): Az átszereléskor minden paraméter könnyen az ideális értékre állítható, és azonnal látszik az eltérés. Így könnyebbé válik a munka, csökken a szükséges emberi jelenlét szükségességének ideje a berendezés mellett (Jidoka cél).

Kinek ajánljuk a TPS / Lean-t?

Mindazon termelő szervezeteknek, ahol cél a hatékonyság következetes növelése, azaz ahol egységnyi terméket kevesebb forrás felhasználásával szeretnének előállítani, illetve, ahol egységnyi erőforrás felhasználása mellett növelni kívánják a kimenő termék mennyiségét és minőségét. Nem ígérhetünk gyors sikert. A TPS / Lean kialakulása 30 évbe telt. Szerencsére nekünk már birtokunkban van a szükséges tudás, de egy jól működő Lean vállalat kialakulása így is jellemzően 3-4 év. Szükséges a szemléletváltás és az is, hogy ne csupán egy magasugró projektet alakítsunk ki, hanem egy később önmagától megmaradó és magát fejlesztő folyamatot.

A TPS alkalmazók listáján kb. fele-fele arányban oszlanak meg a feldolgozó és a gépipari szektor vállalatai, továbbá az ipar valamennyi szegmensének képviselői szerepelnek.

Vállaljuk:

A Lean menedzsment teljes vagy részbevezetésének tanácsadói irányítását, rész-tréningek megtartását, pl.:

- Lean felsővezetői tájékoztató (1 óra)

- A Lean vállalat kialakítása (1 nap),

- A Lean alkalmazása, bevezetése a vállalat hosszútávú sikereiért (1 nap),

- Lean orientációs képzés felső-középvezetőknek

- Lean képzés széleskörű dolgozói rétegeknek,

- Lean vizualizáció I. (2 nap)

- Lean vizualizáció II. (2 nap)

- Lean Orientációs Képzés Operátoroknak (3 nap)

- Lean Orientációs Képzés Felső-, Középvezetőknek (3 nap)

- Lean Mérések, Módszerek, Mérőszámok (2 nap)

- Just In Time, Pull System (2 nap)

- Ütemidő kiegyenlítés, kiegyensúlyozott termelés (1 nap)

- Lean Termelési Szisztéma Középvezetőknek (3 nap)

- SMED, stb.

Ha felkeltettük az érdeklődését a Lean / TPS iránt, akkor kérjük jelezze:

ICG Stádium Kft.

Telefon: 62/431-927

E-mail: Ez az e-mail cím a spamrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát.