A cikksorozatunk következő részében a raktárkészletkeletkezési folyamat mélyére ásunk. Megmutatjuk, hogy mi az egyik fő oka a készletek törvényszerű felhalmozódásának.

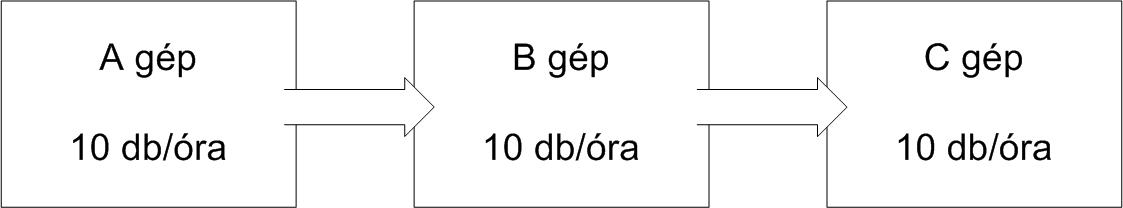

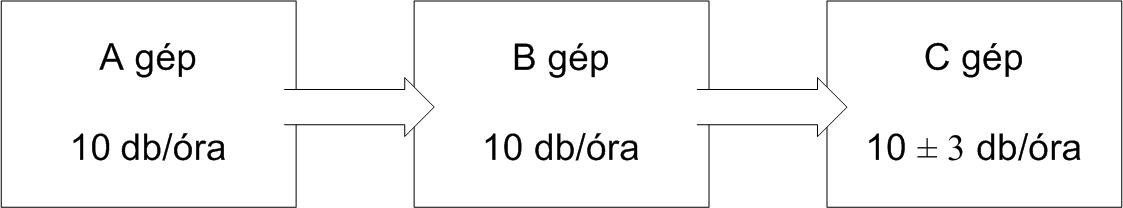

A raktárkészletek kialakulási folyamatát a könnyebb szemléltetés érdekében egy egyszerű termelési példán keresztül mutatjuk be (1. ábra). Vegyünk három berendezést (A, B, C), amelyek egy termék három megmunkálási szakaszon keresztüli előállítását végzik. Tegyük fel, hogy a három berendezés óránként pontosan 10-10 termék megmunkálására képes, se többre se kevesebbre. A berendezések között definíció szerint nincs raktárkészlet. Ez azt jelenti, hogy mindegyik gép csak akkor képes új termék gyártásába belefogni, ha az előzőleg megmunkált terméket már továbbadta, vagyis a következő állomás fogadta azt.

1. ábra A valóságban nem létező, ideális gyártósor

Hány terméket képes a gyártósor egy óra alatt előállítani? Természetesen 10-et. Persze az is mindenki számára egyértelmű, hogy ilyen gyártósor ilyen gépekkel nem létezik. A valóságban alapanyaghibák, gyártási problémák, meghibásodások és sok egyéb nehézség hátráltatja a munkát, amelynek következménye, hogy a gépek „áteresztő képessége” csökken. Persze gyakran előfordul az is, hogy a termelési kollégák erőn felüli munkájának köszönhetően a vártnál jobban teljesít a termelés.

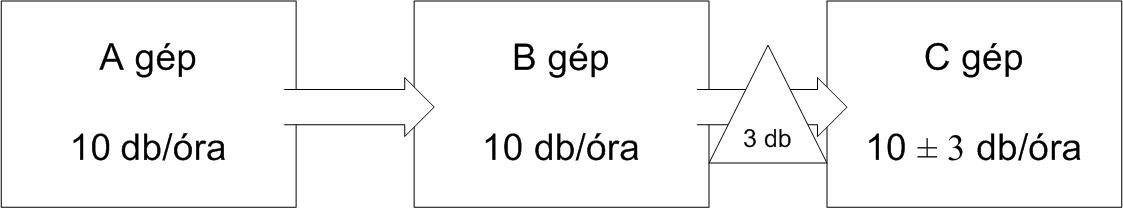

Alkalmazzuk ezt a gondolatot a képzeletbeli gyártósorunk harmadik gépére, vagyis legyen az képes óránként 10 ±3 terméket előállítani (2. ábra). Ha a C gép csak önmaga lenne, akkor hosszú távon a 10 termék/óra átlagot képes lenne teljesíteni. Ám ő egy gyártósor része.

2. ábra A valósághoz közelebb álló, de még mindig merőben elméleti gyártósor

Mennyi lesz tehát így a sor kibocsátási képessége? Válasz: kevesebb, mint 10. Miért? Képzeljük el azt az esetet, amikor a C berendezésen egy óra alatt csak 9 terméket sikerül megmunkálni. Ebben az órában a teljes gyártósor is csak 9 terméket gyárt le, vagyis az A és B gépek 1/10 órányit állnak. Bár a C berendezés önmagában képes lenne behozni a hátrányt a következő órában, azáltal, hogy 11 terméket munkál meg, de az A és B gépek nem bírják a tempót.

A valóságban ezt az egy terméknyi hátrányt soha nem dolgozza le a gyártósor, ezért az összkapacitása sem éri el soha a 10-et, sőt valójában jelentősen elmarad attól. Természetesen a valóságban egy termelési vezető sem engedheti meg magának, hogy a gyártósor elméleti sebességénél lényegesen lassabban termeljen. Kénytelenek lépni, a megoldás pedig kézenfekvő. Ki kell küszöbölni azt az eshetőséget, amikor a C berendezés lényegesen gyorsabban termelhetne az őt megelőzőknél, de nincsen anyag, amivel dolgozhatna. Valamint elejét kell venni az olyan szituációknak, amikor egy berendezés azért nem tud termelni, mert nincs, aki átvegye az ő késztermékét. Egy kismértékű raktárkészlet (három termék, az ábrán háromszöggel jelöve) beiktatásával ez a kellemetlen hatás kiküszöbölhető és a gyártósor újra 10 termék előállítására képes óránként (3. ábra).

3. ábra A raktárkészlet segíthet növelni a gyártósor kapacitását

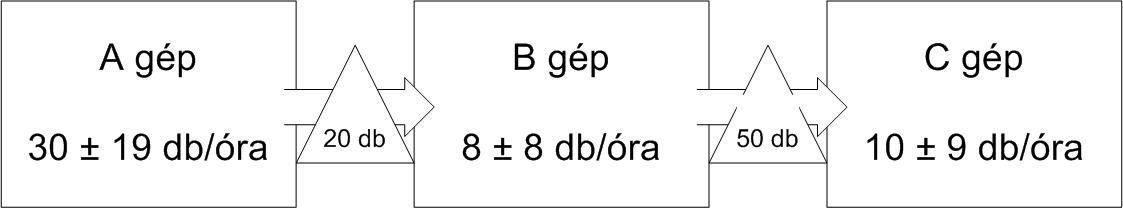

Alapvetően a készletek ilyen jellegű felhalmozásának célja harmonizál a vállalati célokkal. Hiszen a termelési volumen növelésére törekszik, és így már is adott a kétségbe vonhatatlan jogalap a készletek felhalmozására. Ám ez csak tüneti a kezelés, a valós okokkal senki nem foglalkozik. Ez pedig az olyan gyártósoroknál mérhetetlen problémát okoz, ahol nem csak három, hanem nagyságrendekkel több berendezés működik. Ha a gépek tervezett termelési sebessége ráadásul lényegesen eltér egymástól, miközben a gyártási volumenben észlelhető változások is nagyobbak a példában bemutatottnál (minden termelővállalat ilyen) a nehézségek fokozódnak.

4. ábra Még mindig távol a valóságtól, ám a helyzet már így is meglehetősen bonyolult

Ilyen komplikált esetben is elképzelhető, sőt gyakran alkalmazott módszer a készletek felhalmozása, de Lean szemüveggel nézve a megoldás más lesz. A rendszerben a gépeknél lévő változékonyságot és annak okát kell felkutatni és megszüntetni. Amíg ez nem történik meg, mesterségesen, erőszakkal csökkenthetők a készletek, de ezzel nem érhető el más, mint a gyártósor tényleges kihozatalának visszaesése és ezzel együtt termelési kollégák „idegrendszerének rombolása”. Ráadásul sok esetben valójában nem is készletcsökkentési projekt, hanem „készletelrejtési” projekt zajlik, amelynek a hozzáadott értéke sem sok. Nem is beszélve a Lean rendszer hitelvesztéséről, az emberek szemében történő leértékelődéséről, ami hosszú évekre, talán évtizedekre vághatja el a vállalatot a hatékonyabbá válástól.

De mit lehet akkor tenni? A kérdés megválaszolásához körül kell járni, hogy mi vezet változékonysághoz. Valójában, minden, úgy a Lean, mint a TPM által megfogalmazott veszteség. Megfordul a logika, ami pedig azt jelenti, hogy nem a raktárkészlet csökkentésén keresztül jönnek elő, kerülnek a látótérbe a veszteségforrások, hanem a veszteségforrások visszaszorulásával együtt csökken a raktárkészlet. Így viszont a Leannel kapcsolatosan elterjedt nézet, amelyről előző cikkeinkben is írtunk a feje tetejére áll. Ez a gondolatmenet teljesen egybevág a Lean veszteségszerkezet azon gondolatával, miszerint a raktárkészlet minden más veszteség hordozója is egyben. Hagyjuk hát a készletek csökkentésének keresztes háborúját, és foglalkozzunk helyette a mindennapi termelést sújtó veszteségeket.

A felvázolt gondolatmenetet követve folyamatosan komolyabb szervezeti stressz és a Lean folyamat lejáratása nélkül csökkenthetők a raktárkészletek. Járulékos hozadék, hogy az emberek gondolkodásmódja is a kívánt irányba fejlődik, hiszen a tünetek helyett a valós okokat kezelik, miközben a veszteségforrások visszaszorításának komplex folyamata jobb együttműködésre és átfogóbb gondolkodásra neveli őket. Válassza Ön is ezt az irányt, és nem fog csalódni!

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Ne „csak” eredményeket érjen el a Leannel, hanem legyen kiemelkedően eredményes és egyben népszerű is általa. Keresse Péczely György Lean-tanácsadónkat a Ez az e-mail cím a spamrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen vagy a +36-20-330-5545 telefonszámon.