A folyamatos anyagáramlást gátló tényezőket az értékáram elemzés segítségével tártuk fel és határoztuk meg a kívánt jövő állapotot. Már akkor megállapítottuk, hogy a jövő állapot eléréséhez szükséges lépéseket érdemes témakörönként kezelni. Következzen most arra egy példa, hogy hogyan lehet a fejlődési célokat és a hozzá tartozó témaköröket konkrét projektekké és feladatokká lebontani.

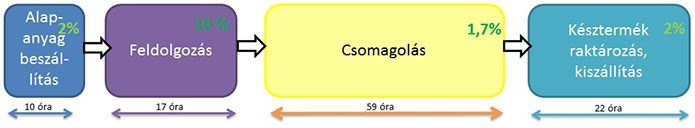

Az értékáram jelenlegi teljesítményét az elemzés alapján néhány fő mérőszámban összegeztünk, legyenek ezek a példánkban a következők:

- Teljes átfutási idő: 108 óra

- Be és kiszállítás értékteremtő idő és aránya: 0,64 óra (2%)

- Feldolgozás értékteremtő idő és aránya: 1,7 óra (10%)

- Csomagolás értékteremtő idő és aránya: 1 óra (1,7%)

- Az értékteremtő idő és aránya a teljes folyamatot tekintve: 3,34 óra (3,09%)

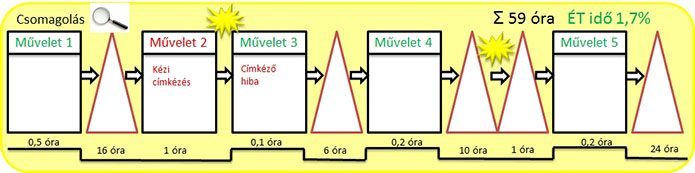

1. ábra: Területenkénti átfutási idők (óra)

Az elemzés elkészítése után érdemes a feltárt adatokat vizuálisan bemutatni a jövőbeli fejlesztéseket indító csapatnak. Az 1. ábra és az adatok alapján jól látható, hogy a csomagolási folyamat átfutási ideje a legtöbb (59 óra) és az értékteremtő idő aránya is itt a legalacsonyabb (1,7%). Logikusnak tűnik tehát, hogy a fejlesztést először a csomagolási területen kezdjük.

A feltárt veszteségek rangsorolása lesz a következő lépésünk, ehhez a jelen állapot felmérése során feljegyzett fejlesztési pontokat először témakörök szerint csoportosítjuk.

2. ábra: Csomagolás jelen állapot értékáram térképe

A csomagolási folyamat jelen állapot térképe alapján a következő csoportokat határozhatjuk meg:

- Berendezés megbízhatóság fejlesztése: példánkban „Művelet 2” egy kézi címkézést jelent, amit a „Művelet 3” gépi csomagolási folyamat megbízhatatlansága miatt kellett közbeiktatni.

- Folyamatos anyagáramlás: jelenleg a folyamat több pontján pufferelik az anyagot (háromszögek).

Természetesen a való életben a fenti ábrákon szemléltetettnél sokkal bonyolultabb és összetettebb folyamatokkal is találkozhatunk, emiatt több fejlesztési irányvonalat is meghatározhatunk. A közép és nagy kaizen megközelítések bemutatásának kedvéért maradjunk a folyamatos anyagáramlás és a berendezés megbízhatóság fejlesztése példánál.

Hogyan rangsoroljunk? A címkéző megbízhatatlansága miatt az átfutási idő 1 órával növekszik, a pufferelési idők ezzel szemben összesen 57 órát adnak hozzá az átfutási időhöz, azaz a teljes folyamat 96%-át. Csupán az átfutási idő szempontjából vizsgálva a címkéző probléma eltörpülni látszik, ha viszont azt is figyelembe vesszük, hogy a kézi címkézést 4 fő végzi, akiket szükség szerint más feladatokról csoportosítanak át, már egészen más a kép. A fejlesztési irányvonalak rangsorolásakor tehát igyekezzünk minden szempontot figyelembe venni, és a jelen állapot összes veszteségét feltárni.

Hogyan kezeljük a feltárt problémákat? A közép és nagy kaizen megközelítéseket első sorban a kezelni kívánt probléma bonyolultsága, a megoldáshoz szükséges csapat összetettsége és a projekt időtartama különíti el. A közép kaizen módszertant jellemzően rövid, néhány hetes célfeladatok megoldására alkalmazzuk, melyhez 1-2 funkcionális terület részvételére van szükség. A nagy kaizen módszertant pedig akkor alkalmazzuk, ha a probléma bonyolultsága több funkcionális területet vagy telephelyet érint, a kivitelezése pedig várhatóan hónapos léptékben mérhető.

A címkézés megbízhatóságának fejlesztéséhez első sorban a karbantartás és termelés együttműködésére van szükség a jó műszaki megoldás megtalálásához és a megfelelő gépkezelési, karbantartási gyakorlat megteremtéséhez. Minél kevesebb szervezeti egységet érint egy probléma, annál inkább bízhatunk annak gyors megoldásában, így ha az együttműködés megfelelő a címkéző megbízhatóságának fejlesztése néhány héten belül megoldhatónak látszik.

A folyamatos anyagáramlás kialakításához a pufferelési pontok és időtartamok csökkentésére van szükség, ehhez azonban látnunk kell, hogy milyen okok miatt pufferelünk. Ezek lehetnek egyszerű termelésszervezési indokok, például, hogy nincsenek kijelölt anyagtárolási helyek, így az „ahol éppen helyet találunk” elvet követve több ponton is pufferelünk. De az is előfordulhat, hogy a csomagoló területre toló elven érkezik az anyag és árasztja el azt, mert a feldolgozó és csomagoló gyártási terve nincs szinkronban, vagy minőségi okokból szükséges pihentetni a terméket, esetleg a beérkező megrendelések hektikusságát kezeli a csomagoló azzal, hogy több formában is tart félkész terméket. Ezek az esetek már túlmutatnak a csomagoló területi kollégák hatáskörén és vállalati szintű egyeztetéseket kívánnak a termeléstervezéssel, minőségüggyel, kereskedelemmel, de akár a vevővel is.

|

Szempont / Fejlesztési irány |

Címkézés megbízhatóságának fejlesztése | Folyamatos anyagáramlás, pufferelés csökkentése |

| Probléma összetettsége | Közepes | Nagy |

| Projekt csapat | Karbantartás, termelés, (minőségügy) | Termelés, termeléstervezés, minőségügy, kereskedelem, vevő |

| Várható időtartam | Néhány hét | Néhány hónap |

| Kaizen megközelítés | Közép kaizen | Nagy kaizen |

3. ábra: A megfelelő kaizen megközelítés kiválasztása

A táblázat szempontjait figyelembe véve a címkézés megbízhatóságának fejlesztésére a közép kaizen, míg a folyamatos anyagáramlás fejlesztésére a nagy kaizen módszertan alkalmazása javasolt. A következő hírleveleinkben példáinkat továbbfejtve folytatódik a közép és nagy kaizen módszertan bemutatása.

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Ne „csak” eredményeket érjen el a Leannel, hanem legyen kiemelkedően eredményes és egyben népszerű is általa. Keresse Péczely György Lean-tanácsadónkat a Ez az e-mail cím a spamrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen vagy a +36-20-330-5545 telefonszámon.