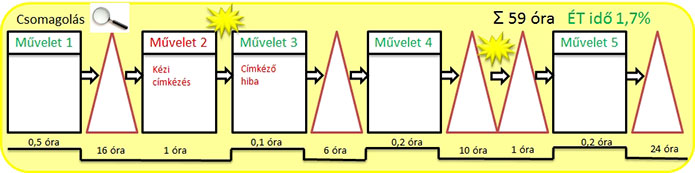

Az előző hírlevelünkben a folyamatos anyagáramlás megvalósításához, az értékáram elemzés alapján határoztunk meg fejlesztési célokat, projekteket. Példánkban „Művelet 2” egy kézi címkézést jelent, amit jelenleg a „Művelet 3” gépi csomagolási folyamat megbízhatatlansága miatt iktatnak közbe az üzemben. Azt is megállapítottuk, hogy a címkéző megbízhatatlansága miatt az átfutási idő 1 órával növekszik, továbbá a kézi címkézést, 4 fő végzi, akiket szükség szerint más feladatokról csoportosítanak át.

1. ábra: Csomagolás jelen állapot egyszerűsített értékáram térképe

Mivel a megbízható műszaki megoldás megtalálásához és a megfelelő gépkezelési, karbantartási gyakorlat megteremtéséhez karbantartás és termelés együttműködésére van szükség, a közép kaizen megközelítést választottuk.

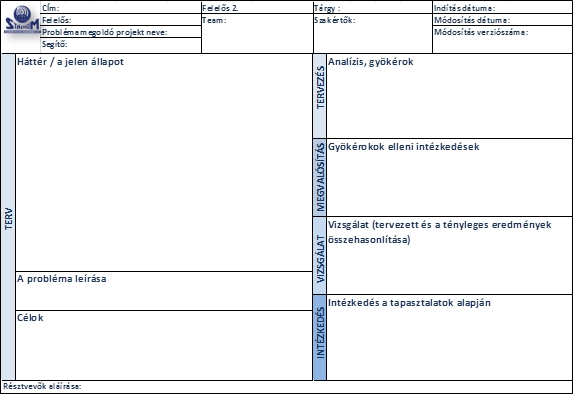

A csapat által kialakított módszert néhány héten belül tervezzük bevezetni, így a feladatok koordinálására szükséges egy kellően strukturált megoldás. Az A3 problémamegoldó lapot fogjuk használni, ami a PDCA kör (Plan-Do-Check-Act, azaz tervezés – megvalósítás – vizsgálat – intézkedés) logikáját követve 4 fő szakaszra bontható.

2. ábra: A3 problémamegoldó lap

Az első lépés célja, hogy meghatározzuk a megfelelő intézkedéseket, ehhez a példánk alapján a következő lépéseket érdemes követni:

P1. A jelen állapot és a probléma pontos definiálása karbantartási mérőszámok alapján, pl.: címkéző hiba miatti gyártáskiesés (üzemidő %/ hét, perc/hét), címkéző javítási ideje (perc/hét), költsége (anyagfelhasználás, karbantartói munkabér, túlóra a kiesett mennyiség pótlására).

A mérőszámok alkalmazása több szempontból is kiemelten fontos, segítségükkel lehetséges tény alapon megközelíteni a problémát valamint az intézkedéseink eredményének követése is általuk válik lehetségessé.

P2. Számszerű célok meghatározása a vizsgált mutatók alapján.

P3. A címkéző megbízhatatlan működését eredményező okok teljes körű feltárása a korábban bekövetkezett meghibásodások elemzése és györkérok elemző technikák (halszálka, 5w2H, 5 miért elemzés) segítségével.

Amint tisztán látjuk a tünetek mögött a probléma valódi okait (pl.: hibás kezelés vagy beállítás, karbantartás hiány, gépkonstrukciós problémák, segédanyag probléma stb.) következhet:

D1. Az ellenintézkedések megvalósítása.

Az ellenintézkedések megvalósítását érdemes az érintett gyártóterület közelében kihelyezett A3-as problémamegoldó táblán követni, így a projektcsapat tagjai mellett a csomagológépen dolgozó összes kolléga folyamatos tájékoztatást kaphat a gépet és munkájukat érintő változásokról. Mind az egyes feladatok kiadásánál mind a teljes projekt szempontjából elengedhetetlen a meghatározott feladatok teljesülésének ellenőrzése, eredményességük vizsgálata. A következő lépés tehát:

C1. A P2 lépésben meghatározott mérőszám célok teljesülésének ellenőrzése, azaz csökkent-e címkéző hiba miatti gyártáskiesés, szükséges-e még a kézi címkézés beiktatása?

Az eredményvizsgálat alapján határozhatjuk meg a következő lépéseket. Intézkedéseink a kapott eredmény függvényében két fő irányt követhetnek:

A1. Abban az esetben, ha nem a kívánt eredményeket hozza a munka, a projektcsapatnak vissza kell térnie a tervezési lépéshez, a gyökérokok ismételt elemzésérhez, azaz a PDCA kör újraindul.

A2. Ha az elvégzett változtatások a kívánt eredményre vezettek, akkor pedig azok megszilárdítása a következő lépés. A példa alapján ez egy gépkezelői útmutató összeállítása, rendszeres karbantartási feladat beütemezése, mindkettő oktatása és folyamatos visszaellenőrzése lehet. Ha a gépkonstrukció vagy a használt címke megváltoztatása mellett döntöttünk, akkor pedig ne hagyjuk ki a karbantartási adatok (gépkönyv) módosítását és a beszerzés értesítését.

A3. Az elért eredményeket széles körűen kommunikáljuk, ezzel buzdítva kollégáinkat az elérhető, folyamatos fejlődésre.

Közép kaizen projektekhez is érdemes megtakarítást kalkulálni, ami példánkban a kézi címkézés kiküszöbölésével elért túlóra csökkenésből, karbantartási költségek csökkenéséből kalkulálható, de a megtakarítás elő és utókalkulációk igazi színtere a Nagy kaizen projekt módszertan, amelyről a következő hírlevelünkben írunk részletesen.

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Ne „csak” eredményeket érjen el a Leannel, hanem legyen kiemelkedően eredményes és egyben népszerű is általa. Keresse Péczely György Lean-tanácsadónkat a Ez az e-mail cím a spamrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen vagy a +36-20-330-5545 telefonszámon.