A szemünk becsaphat, támaszkodjunk inkább a mérésekre!

A szemünk becsaphat, támaszkodjunk inkább a mérésekre!

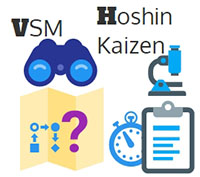

A Lean elvű folyamatfejlesztés első két lépése során az értékáram feltérképezésével megkerestük a fő veszteségeket és a kaizenek segítségével elindítottuk az elhárításukat. A folyamatos anyagáramlást azonban, a feltártakon kívül számos további, kevésbé szembetűnő tényező is blokkolhatja. Gondoljunk csak egy több fő által végzet, több lépésből álló összeszerelési műveletsorra.

Az értékáram elemzéskor ezt a műveletsort egyben és értéket teremtő egységként kezeltünk, hiszen az egyes összeszerelési lépések során a termék fizikailag változik, egyre közelebb kerül a késztermék állapothoz. Az értékáram elemzésben a műveletsor egészére vonatkozóan vizsgáltuk az átfutási időt is. Mindez azonban nem jelenti azt, hogy ha az összeszerelést végző csapat minden egyes tevékenységét külön-külön megvizsgáljuk, akkor is csak értékteremtő tevékenységekkel fogunk találkozni.

Ez azt jelenti, hogy az értékáram elemzéskor hibáztunk, vagy nem alkalmas a módszer a veszteségek feltárására? Egyik sem, mivel az értékáram elemzés célja a teljes folyamat áttekintése, a súlyponti veszteségek feltárása. Ennek érdekében távolabbról kell vizsgálódnunk, mintha egy távcsővel néznénk a folyamatot, és nem bonyolódhatunk apró részletekbe. Az összeszerelési folyamat részletes vizsgálata már egy következő szint, amelyhez más módszerre, mikroszkópra van szükség: ez a Hoshin-kaizen módszertan.

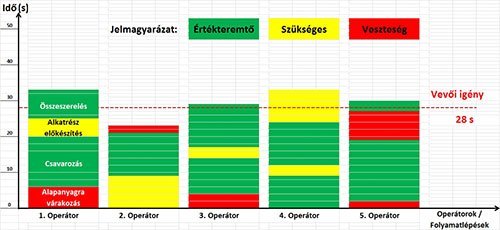

A folyamat első lépése a vevői igény meghatározása, a korábban már a szűk keresztmetszetek feltárásánál tárgyalt módon. Ezután következik minden egyes dolgozó munkájának részletes felmérése. Jellemzően ez a fejlesztési folyamat legtanulságosabb pontja, a kollégák feladatainak részletes vizsgálatával feltárhatjuk a folyamatba épített veszteségeket pl.: ha egymást követő kollégáknak eltérő feladattömeget kell végrehajtaniuk, az az egyiküknél (az ábra 1. operátora) óhatatlanul túlterhelést, a kevesebb feladattal rendelkező kollégánál (az ábra 2. operátora) pedig várakozást fog okozni.

1. ábra: Az összeszerelő sori feladatok megoszlása operátoronként

A legtöbb esetben igen nehéz puszta szemrevételezéssel megállapítani, hogy ki dolgozik a legjobban, leghatékonyabban egy összeszerelést végző csapatban. A szemünket könnyen becsapja, ha azt látjuk, hogy a kolléga keze alatt folyamatosan ég a munka, szervezkedik, pörög. Mindezek alapján azt gondolhatjuk, hogy a munkavégzés hatékony, ám ez a legtöbb esetben nem igaz.

Szalag mellett végzett összeszerelő munka felmérése során találkoztam három kolléganővel, akik mind ugyanazt a feladatot végezték ám két különböző megközelítésben. Egyikük egyedül hajtotta végre az 5 elemi munkalépésből álló feladatsort, míg a másik kettő, csapatban dolgozva megbontotta az elemi munkalépéseket: egyikük végezte az első kettőt a másik kolléganő pedig a maradék hármat. Az egyedül dolgozó kolléganő munkavégzése szemmel vizsgálva nyugodt, komótos tempóban folyt, míg a csapatban dolgozók eszméletlen tempót diktáltak. Mindezek alapján utóbbi kettő tűnhet eredményesebbnek, ám azon túl, hogy a fokozott tempót valószínűleg a műszak végéig nem tudták volna tartani, az időmérések alapján is a nyugodt tempóban dolgozó kolléganő bizonyult eredményesebbnek. Hogy miért? Ha kicsit elgondolkozunk ennek több oka is van. Egyrészt a csapatban dolgozók annak érdekében, hogy átadhassák egymásnak a munkát egy kis puffert építettek maguk közé. A munkadarab pufferbe helyezése és onnan elvétele egy feleslegesen beépített nem értékteremtő tevékenység, amely növelte a feladatsor elvégzésének ciklusidejét. Másrészt az emberi agynak is szüksége van átállási időre, az aktuális munkadarabbal mindkettejüknek meg kellett „ismerkedni”, megfogni, megnézni és a megfelelő irányba forgatni a saját feladatuk elvégzéséhez. Ez az átállási idő szintén a ciklusidőt növelte, mivel a feladatot egyedül végző kolléganővel összehasonlítva kétszer épült be a folyamatba. A részletes időmérések fényt derítenek ezekre a veszteségekre és segítségükkel kialakítható egy olyan feladatfelosztás, amely kiegyenlített és megfelel a vevői igényből számított ütemidőnek is.

Az fejlesztett állapot gyakorlati tesztelése után következhet annak munkautasításba foglalása, ez amennyiben a stabilitási fázisnál már készült vizuális munkaleírás annak kiegészítését, ha pedig nem készült, akkor új munkaleírás összeállítását és oktatását jelenti.

A PDCA kör mindezekkel azonban még nem zárult le, a folyamatos teljesítménykövetés teszi lehetővé a kialakított sztenderdek betartását és további fejlesztését, ezzel át is lépünk Lean elvű folyamatfejlesztési modellünk 3. lépcsőfokára.

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Ne „csak” eredményeket érjen el a Leannel, hanem legyen kiemelkedően eredményes és egyben népszerű is általa. Keresse Péczely György Lean-tanácsadónkat a Ez az e-mail cím a spamrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen vagy a +36-20-330-5545 telefonszámon.