Az értékáram jelenlegi képességeinek feltérképezése

Hírlevél sorozatunk előző részében a folyamataink alapvető stabilitásának megteremtése után elindultunk a szisztematikus, lean elvű veszteség elhárítás útján. Megállapítottuk, hogy a szűk keresztmetszet jelenléte a folyamatban akkor okoz problémát, ha képessége nem teljesíti a felé támasztott elvárásokat. Azaz nem tud a vevői igénynek megfelelő ütemidő szerinti sebességgel dolgozni. Az azonosításához ezért a vevői igényt vizsgáltuk első lépésként, amely a teljesíteni kívánt ütemidő meghatározásának alapja.

1. ábra: Legyenek értékteremtő folyamataink is olyan áttekinthetőek, mint egy térkép

1. ábra: Legyenek értékteremtő folyamataink is olyan áttekinthetőek, mint egy térképA következő lépés annak felmérése lesz, hogy a jelenlegi működés mennyiben felel meg a kiszámított elvárásnak. Először az értékteremtés folyamatát vesszük górcső alá. Megkeressük, hogy mely pontjának áteresztő képessége a legalacsonyabb, majd ezt összevetjük az elvárt áteresztő képességgel, azaz az ütemidővel. Mindezt úgy érdemes elképzelnünk mintha „zöldfülű” forgalomirányítók lennénk egy autópályákból, kettő és négy sávos autóutakból, közutakból és földutakból álló úthálózaton, ahol a többféle útvonalon haladó járműveket igyekszünk, 80 km/h átlagsebességet tartva elkalauzolni céljukhoz. Hasonlatunkban az út típusa a folyamat adott elemének áteresztő képességét testesíti meg, a 80 km/h átlagsebesség pedig az ütemidőt. Célunk továbbá, hogy a sofőrök (műszakvezetők, gépkezelők) és a többi forgalomirányító (társ területek vezetői) is értse, átlássa a folyamatot és képes legyen felismerni a jelenlegi működés hiányosságait és a szükséges együttműködési pontokat.

Mit tegyünk a szűk keresztmetszet azonosításáért, a lehetséges torlódások feltárásáért?

1: A vevői igény meghatározása

2: Az értékáram jelenlegi képességeinek felmérése

A felmérés során az 1. lépésben kiválasztott termékcsoport egy reprezentatív termékének fizikai útját követjük végig, az alapanyag beérkezésétől a kiszállításig, méghozzá az áramlással ellentétes irányban. A láncszerűen, visszafelé haladás célja, hogy minden egyes folyamatelemnél pontosan tisztában legyünk a „vevői” elvárásokkal. Ezt úgy érjük el, hogy az egész folyamatot egyetlen egy ember által végrehajtott feladatok soraként kezeljük.

Minden egyes lépést kategorizálunk (raktározás, feldolgozás, szállítás) és összegyűjtjük a működésüket jellemző, fő mutatószámokat, pl.: a folyamatot végrehajtó kollégák létszáma, ciklusidő, megmunkálási idő, átállási idő, műszaki megbízhatóság, stb.. A tárolási pontokon érdemes leírni a kiválasztott termék átlagos készletszintjét és a tárolóegységek kapacitását, szállításnál a megtett út hosszát, útvonalát, a szállító eszköz kapacitását. Sorolhatnánk még további kiragadott példákat, de természetesen a fontos mérőszámok körét mindig a vizsgált folyamat és a technológia jellege határozza meg. Az adott gyártókörnyezetben a gyűjtött adatoknak alkalmasnak kell lenniük arra, hogy a kiválasztott termék egységnyi mennyiségének (pl.: 1 csomag, 1 keverés, 1 db) feldolgozásához szükséges időt, valamint a tárolását, szállítását jellemző időtartamokat meg tudjuk határozni. Ezek összege adja majd meg az adott egységnyi termék átfutási idejét az alapanyag beérkezésétől a kiszállításig. A gyűjtött adatok köre az anyagokon túl kiterjed az információáramlásra is, amellyel kapcsolatban szintén számos fejlődési lehetőséget találhatunk.

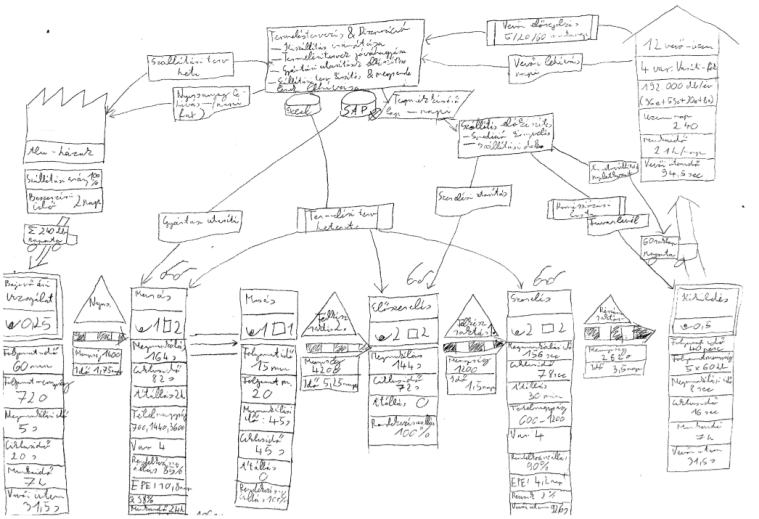

2. ábra: Már az üzemi felmérés során elkészíthetjük az értékáram elemzés vázlatát.

2. ábra: Már az üzemi felmérés során elkészíthetjük az értékáram elemzés vázlatát.Ha már ismerjük a folyamat minden elemét, következhet a térkép megrajzolása, az értékteremtő és nem értékteremtő tevékenységek azonosítása és az első fejlesztési ötletek megnevezése. Először az értékáram bejárása során egyből szembetűnő, potenciális fejlődési pontokat fogjuk felismerni. A jelenlegi működés azon pontjait, melyekről részletesebb adatelemzés nélkül is látható, hogy veszteségektől terhesek pl.: nagy készletek, vagy értékteremtő tevékenység nélkül szállítások és raktárak követik egymást. Természetesen vannak olyan problémák is, melyek csak részletesebb adatgyűjtéssel, elemzéssel tárhatók fel és érthetők meg pl.: a gyártás mely pontján indokolt kisebb pufferek, szupermarketek alkalmazása és milyen mennyiségekkel. Az ehhez hasonló problémák részletes elemzésével juthatunk el a kívánt jövő állapot definiálásához, melynek eléréséhez számos egyszerű és komplex fejlesztésre lesz szükség. Ezeket a törekvéseket érdemes először fejlesztési projekt témakörönként kezelni (pl.: beérkező segédanyag előkészítési folyamat fejlesztése, alapanyag ütemezett beszállítása) majd lebontani, kisebb, kezelhető méretű feladatokra.

Az értékáram bejárása és alapos megismerése már önmagában számos fejelődési lehetőséget vet fel valamint segít a vevőkiszolgálás folyamatát közérthetően megjeleníteni, teljes egészében szemlélni. A feltárt információk részletes elemzése és összevetése a vevői igény szerinti elvárásokkal és kontrolling információkkal pedig további pénzügyileg is korrekt alapot nyújt a Lean elvű fejlesztési projektek indításához, melyek el is vezetnek folyamatfejlesztési modellünk 2. lépcsőfokára.

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Ne „csak” eredményeket érjen el a Leannel, hanem legyen kiemelkedően eredményes és egyben népszerű is általa. Keresse Péczely György Lean-tanácsadónkat a Ez az e-mail cím a spamrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen vagy a +36-20-330-5545 telefonszámon.