A vevői igény megismerése

A biztos alap megteremtése után haladjunk tovább a korábbi hírleveleinkben felvázolt Lean elvű folyamatfejlesztési modell, a veszteségek célzott elhárításával foglalkozó területeire.

Mi következik akkor, ha a gépek nem megfelelő működése és a területi kollégák tudáshiányából fakadó problémák már nem ködösítik el a képet?

1. ábra: A szűk keresztmetszet ritkán ennyire élvezetes

1. ábra: A szűk keresztmetszet ritkán ennyire élvezetesMindazon túl, hogy az előbbiek megoldása már önmagában rengeteg veszteség kiküszöbölését eredményezi, innentől ténylegesen a folyamatban rejlő, de eddig csak nehezen felismert veszteségekre koncentrálhatunk. A stabilitás kialakítása tehát nem csupán a folyamatok kiinduló stabilitásának létrehozását, hanem a fejlődési pontok biztos felismerésének képességét is jelenti.

Miért alakul ki szűk keresztmetszet? Szűk keresztmetszetről akkor beszélhetünk, ha a folyamat valamely elemének képessége nem felel meg a felé támasztott elvárásoknak. Úgy is mondhatjuk, hogy a szűk keresztmetszet az a vállalati erőforrás, amelynek a kihasználtsága a legnagyobb, amelyet folyamatosan működtetnünk kell. Tehát ha ki akarjuk szolgálni vevőinket, nem engedhetünk meg a szűk keresztmetszeten semmiféle fennakadást: „Nem tudtuk kiszállítani a vevőnek a terméket, mert elhúzódott az átállás.”

Az ehhez hasonló aktuális képesség hiányokat a stabilitási fázis korábbi lépéseivel igyekeztünk kezelni, de nem biztos, hogy minden problémát feltártunk és megoldottunk. Ezért fontos a folyamatos fejlesztés, a már kialakított munkautasítások felülvizsgálata, szükség szerinti változtatása. De az is elképzelhető, hogy egy-egy folyamat elem, erőforrás tartósan nem felel meg az elvárásoknak vagy nem is ismerjük pontosan a vevői igényt.

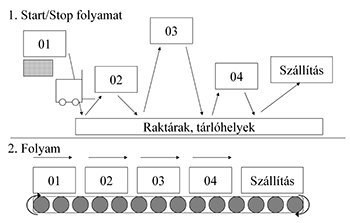

2. ábra: A szűk keresztmetszetek egy "raktárból ki, raktárba be" folyamatban nem szembetűnőek, folyamatos anyagáramlásnál viszont egyértelműen látszanak

2. ábra: A szűk keresztmetszetek egy "raktárból ki, raktárba be" folyamatban nem szembetűnőek, folyamatos anyagáramlásnál viszont egyértelműen látszanakHogyan azonosíthatjuk a szűk keresztmetszeteket?

A legnagyobb baj, hogy sokszor nem vagy csupán a tünetét látjuk: „Valamit bénáznak a raktárosok, már megint nincs anyag, amiből dolgozhatnánk!”. De biztos, hogy a raktárban van a probléma, vagy ők sem kaptak félkész terméket? Egy raktárból-raktárba termelő folyamat esetében a problémák gyökerének felismerése és megfelelő kommunikációja is nehézkes, ezért törekszünk majd a későbbi lépcsőfokok során folyamatos anyagáramlás kialakítására.

Pontos, megbízható képet kell alkotnunk tehát a folyamataink jelenlegi képességéről és a feléjük támasztott elvárásokról is. A kettő összehasonlításával leszünk képesek megalapozottan rámutatni mind a gyenge pontokra mind azokra az erőforrásokra, amelyeket „túlműködtetünk”, azaz folyamatosan a túltermelési veszteséget termelünk velük. Nézzük ezek közül először az elvárások, azaz a vevői igény meghatározásának módját!

Mit tegyünk a szűk keresztmetszet azonosításáért?

1: a vevői igény meghatározása.

Az első lépés a termékcsoport kiválasztása. A választást segítő eszköz a termék-technológia mátrix, amelyben termékenként ábrázolhatjuk, hogy azok mely megmunkálási fázisokon keresztül készülnek el. A felvázolt információk alapján a közel azonos gyártási folyamaton végighaladó termékekből csoportokat képezhetünk. A csoportok közti választás többnyire a volumen vagy a csoportban szereplő termékek jövedelmezősége alapján történik.

Ezt követően a kiválasztott termékcsoport iránt támasztott vevői igény vizsgáljuk. Ennek alapjául egy hosszabb időszak előrejelzései, vagy múltbeli adatai is szolgálhatnak. Ezt az adatot fordítjuk le a gyártó folyamat minden eleme által értelmezhető ütemidőre. Az ütemidő fogja megmutatni, hogy az adott munkafolyamatnak milyen sebességgel kell készíteni a termékeket a Vevői igények kielégítéséhez.

Ezzel az elvárást meg is határoztuk, a következő feladat a jelenlegi képességeink felmérése, és a két információ birtokában a fejlődési irányok meghatározása.

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Ne „csak” eredményeket érjen el a Leannel, hanem legyen kiemelkedően eredményes és egyben népszerű is általa. Keresse Péczely György Lean-tanácsadónkat a Ez az e-mail cím a spamrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen vagy a +36-20-330-5545 telefonszámon.