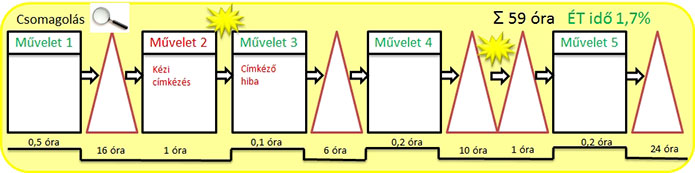

A Gépi címkézés megbízhatóságának fejlesztése mellett a csomagoló üzemi VSM alapú fejlesztési példánk másik fejlesztési területeként a felesleges pufferek megszűntetését jelöltük meg.

Emlékeztetőként az értékáram csomagoló területi szakaszán a pufferelési idő a teljes átfutási idő 98,3%-át teszi ki, tehát a folyamatközi készletmennyiségek ésszerű csökkentésével jelentős eredményeket érhetünk el az átfutási idő csökkentése terén.

2. ábra: Csomagolás jelen állapot értékáram térképe

A folyamatközi készletmennyiségek optimalizálása és az átfutási idő rövidülése további előnyökkel is jár:

- a kevesebb anyagmennyiség átláthatóbbá teszi a munkaterületet,

- elkerülhetővé válnak az anyagkeveredések,

- csökken az anyagmozgatásra felhasznált nem értékteremtő idő,

- kisebb a sérülésveszély, elkerülhetővé válnak az anyagmozgatásból származó minőségi problémák,

- a befektetett alapanyagköltség hamarabb megtérül,

- a területi csoportvezetők, műszakvezetők, kollégák értékteremtő tevékenységeket végezhetnek az anyagkeresés, átrakodás, hosszas leltározás és az átláthatatlanságból fakadó, folyamatos kézi vezérlésű szervezés helyett.

A folyamatközi készletek csökkentéséhez két egymás követő művelet kapcsolatát érdemes vizsgálni, amelyek között a puffer jelentkezik. Az 1. ábrán látható példa alapján a csomagoló területen 4 ilyen kapcsolat vizsgálatára van szükség, melyek közül az utolsó már túlmutat a szomszédos területre is, így az ottani kollégák valamint a gyártástervezők bevonására is szükség lesz. A 4 puffer szakaszra indított fejlesztési munkát 1-1 közép kaizenként is értelmezhetjük, ez jól mutatja, hogy a csomagolóüzemi készletek csökkentése egy összetett, több területet is érintő feladat, amit a nagy kaizen módszertannal lehetséges megfelelően kezelni. A nagy kaizen egy keresztfunkcionális csapat által, konkrét probléma(kör) megoldására irányuló, több hónapos veszteség visszaszorító munka, mely során a strukturált problémamegoldás érdekében a csapat a következő 12 lépést követi:

- lépés: a téma kiválasztása Pareto elv szerint. A példánkban így jutottunk el a VSM alapján a csomagoló területi veszteségek vizsgálatához.

- lépés: a nagy kaizen csapat tagjainak meghatározása. Csomagoló területi kollégák, gyártástervezők, minőségügy, kontroller részvétele szükséges a veszteségek teljes körű feltárásához és kezeléséhez.

- lépés: határozzuk meg a veszteség jellegét! A túlzott készletezés raktározási, mozgatási és selejt veszteségeket okoz.

- lépés: az elvárt szint és a jelen állapot (valóság) meghatározása. A jelen állapotot a VSM tartalmazza, mely alapján meghatározható az átfutási idő kívánt időtartama.

- lépés: a probléma jellemzése. A folyamatközi készletek jelenlétének az átfutási időn túl további mutatókkal is jellemezhető pl.: készletezésből fakadó selejt, anyagmozgatásra fordított munkaidő, anyagtárolásra használt termelő terület stb.

- lépés: a cél meghatározása a probléma jellemzése alapján. Miután feltártuk, hogy milyen veszteségeket okoz a túlzott készletezés, azok számszerűsítése és forintosítása valamint a célértékek meghatározása következik pl.: átlagos készletmennyiségek és készlettartási költség, készletezésből fakadó selejt mennyisége és költsége, anyagmozgatási idő és bérköltség stb.

- lépés: készítsünk időtervet! A célok meghatározása során a projektmunka eredményeként várható megtakarításokat is kiszámítottuk, így következhet a nagy vonalú időterv összeállítása a várható megtakarítások sorrendjében.

- lépés: problémaelemzés és az időterv finomítása. Következhet a puffer kialakulási okainak vizsgálata az egymást követő műveletek relációjában gyökérok elemző módszerek segítségével, a munkafolyamatok kiegyenlítettségének vizsgálatával. Majd folytassuk a feladatok konkretizálásával és az időterv pontosításával.

- lépés: dokumentáljuk a tervezett és ténylegesen elvégzett akciókat, azaz kövessük a tervet!

- lépés: eredmények ellenőrzése. Az 5. lépésben meghatározott mutatók alakulásán keresztül vizsgáljuk az elvégzett feladatok eredményességét és a kapcsolódó költségmutatókon keresztül az elért megtakarításokat.

- lépés: terjesszük ki a megoldást más területekre is. Mutassuk be a csomagoló üzemi eredményeket az egész vállalatnak. Az elkészült VSM alapján vizsgáljuk meg a folyamatközi készletek alakulását az alapanyag beszállítás, feldolgozás és késztermék raktározás, kiszállítás területein is majd Pareto elv szerint döntsünk a csomagoló területi jó gyakorlatok kiterjesztéséről.

- lépés: jövőbeni lépések meghatározása. Indítsuk újra a nagy kaizen folyamatot a szomszédos területeken!

A Lean bevezetés kezdeti fázisában az értékáram elemzések számtalan nagy kaizen projektötlettel szolgálnak majd, melyeken keresztül lépésről-lépésre haladhatunk a folyamatos anyagáramlás irányába. A nagy kaizen projektmunka azonban a korai fejlesztési fázis után sem szűnik meg, a dolgozói ötletrendszereken keresztül érkező összetett ötletek megvalósításához is érdemes visszanyúlni a 12 lépéses módszerhez.

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Kövesse figyelemmel hírlevél sorozatunkat, és gazdagodjon hasznos ismeretekkel, miközben minden eddiginél jobban elmélyülhet a Lean összefüggésrendszerének világában!

Ne „csak” eredményeket érjen el a Leannel, hanem legyen kiemelkedően eredményes és egyben népszerű is általa. Keresse Péczely György Lean-tanácsadónkat a Ez az e-mail cím a spamrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen vagy a +36-20-330-5545 telefonszámon.